판권소유화공레이저프로젝트유한회사

일반적으로 전원 리튬 배터리 쉘의 용접은 주로 측면 용접과 상단 용접의 두 가지 방법으로 나뉩니다.각각의 장단점이 있는 반면 전원 리튬 배터리의 알루미늄 쉘은 팽창, 기공, 사기 또는 문제가 발생하기 쉽습니다. 사각 배터리는 모서리에 납땜할 때 문제가 발생하기 쉽습니다. 다음은 전원 리튬 배터리의 포장 및 용접에 대한 몇 가지 어려움을 소개합니다.

1. 전원 리튬 배터리 용접의 기술적 어려움

일반적으로 전원 리튬 배터리의 알루미늄 쉘 두께는 1.0mm 미만이어야 합니다.현재 주류 제조업체는 배터리 용량에 따라 쉘 재료 두께 0.6mm 및 0.8mm를 주로 사용합니다. 용접방법은 크게 측면용접과 상부용접으로 나뉘는데 측면용접의 중요한 장점은 셀 내부에 미치는 영향이 적고 스패터가 쉘 커버 내부로 잘 들어가지 않는다는 점이다.

용접 후 Bulge를 유발할 수 있으므로 후속 공정의 조립에 약간의 영향을 미치므로 측면 용접 공정은 레이저의 안정성, 재료의 청정도 및 전원 리튬 배터리의 상단 덮개와 알루미늄 케이스가 필요합니다. 상부 용접 공정에서는 한 면에 용접되기 때문에 보다 효율적인 검류계 스캐닝 용접 방법을 사용할 수 있지만 이전 공정의 셸링 및 위치 지정에 대한 요구 사항이 높고 장비 자동화에 대한 요구 사항이 높습니다.

2. 전원 리튬 배터리의 알루미늄 쉘 용접의 어려움

현재 전원 리튬 배터리의 알루미늄 쉘은 전체 전원 리튬 배터리의 90% 이상을 차지합니다. 알루미늄 재료의 레이저 용접은 어렵고 표면 범프, 기공, 폭발 및 내부 기포 문제에 직면합니다. 표면 돌출, 기공 및 내부 기포는 레이저 용접의 치명적인 부상이며 이러한 이유로 많은 응용 프로그램을 중지하거나 피해야 합니다.

많은 배터리 제조사들이 연구 개발 초기 단계에서 이에 대해 고민을 하게 되는데, 주된 원인은 사용하는 광섬유의 코어 직경이 너무 작거나 레이저 에너지 설정이 너무 높기 때문입니다. 또한 재료의 청결도, 재료 자체의 순도, 재료 자체의 특성 등과 같이 폭발/튀는 원인이 되는 많은 요소가 있습니다. 결정적인 사용은 레이저의 안정성입니다.

전원 리튬 배터리 용접에서 용접 공정 기술자는 용접 속도, 파형, 피크 값, 용접 헤드 기울기를 포함하여 고객의 배터리 재료, 모양, 두께, 장력 요구 사항 등에 따라 적절한 레이저 및 용접 공정 매개변수를 선택합니다. 최종 용접 효과가 전원 리튬 배터리 제조업체의 요구 사항을 충족하는지 확인하기 위해 적절한 설정을 설정하는 각도 등.

3. 사각파워 리튬전지 용접의 어려움

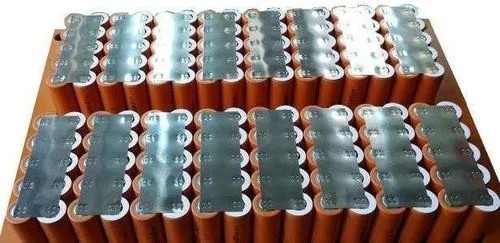

각형 전지는 유입 재료의 정합 정도 등의 요인의 영향으로 용접 시 모서리 부분에 문제가 발생하기 쉬우며, 이러한 문제를 해결하기 위해서는 실제 상황에 따라 지속적으로 탐색하고 용접 속도를 조절하는 것이 필요합니다. . 원형 배터리에는 이러한 문제가 없지만 이후 배터리 모듈에 통합하는 것이 더 어렵습니다.

전원 리튬 배터리 용접의 어려움은 여기에서 공유됩니다. 이러한 전원 리튬 배터리 용접의 어려움을 이해하고 하나씩 예방하면 용접의 어려움을 깰 수 있다고 믿습니다.

여러분도 궁금하실 겁니다.

-

info@hglaser.com

-

+86 27 8718 0225

-