판권소유화공레이저프로젝트유한회사

현재 레이저 용접은 박판 용접의 주류 공정 중 하나가 되었으며 시장에서 흔히 볼 수 있는 금속 박판에 직면하여 레이저 용접은 쉽게 대처할 수 있습니다.

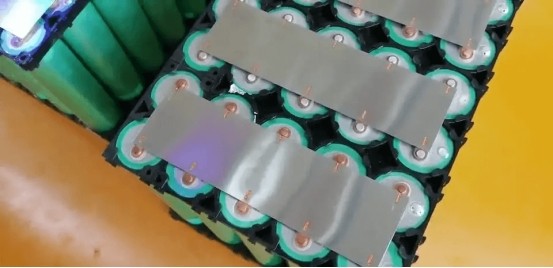

예를 들어, 전력 배터리 생산에서 배터리 방폭 밸브, 배터리 케이싱, 커버 플레이트 밀봉, 배터리 모듈 및 전극 시리즈 플레이트에 용접 공정이 필요합니다. 전통적인 아르곤 아크 용접 및 가스 차폐 용접은 더 이상 전원 배터리의 생산 요구를 충족시킬 수 없는 반면 레이저 용접은 효율성 및 정확성 측면에서 현재 생산 요구를 충족할 수 있지만 실제 작동에서는 문제 해결에 주의를 기울여야 합니다.

레이저 용접기는 전원 배터리의 용접 과정에서 문제가 있습니다.

스테인레스 스틸로 만들어진 배터리 부품의 용접에서 펄스 또는 연속 레이저 용접으로 좋은 용접 결과를 얻을 수 있지만 알루미늄 합금의 용접은 더 어렵고 생산 과정에서 몇 가지 문제가 발생합니다. 볼록하거나 오목하고 내부에 작은 기공 등이 있습니다. 이러한 상황은 일반적으로 용접 시 레이저 출력이 너무 높거나 용접 속도가 빠름 등으로 발생하거나 재료 자체의 청정도 및 순도 등의 요인에 의해 영향을 받을 수 있습니다.

배터리의 구성 요소를 용접 할 때 두께는 일반적으로 1.0mm 이내이며 대부분은 0.6mm와 0.8mm입니다.용접 방법은 주로 측면 용접과 상단 용접으로 구분됩니다.용접에는 특정 스패터가 있습니다.의 장점 측면 용접은 스플래쉬가 쉘 내부로 쉽게 들어가지 않고 셀 내부에 미치는 영향이 매우 적습니다.

알루미늄을 레이저로 용접할 때 벌지, 기포 등이 발생하기 쉽습니다. 주된 원인은 레이저 출력 문제나 광섬유 코어 직경이 너무 작기 때문입니다. 알루미늄의 용접 효과는 재료 자체의 청정도 및 재료의 안정성과도 관련이 있지만 주요 요인은 레이저 출력의 안정성입니다. 섬유 연속 레이저 용접기는 안정적인 전력으로 연속 용접이 가능하며 높은 반사율로 알루미늄 재료를 쉽게 용접할 수 있습니다.

여러분도 궁금하실 겁니다.

-

info@hglaser.com

-

+86 27 8718 0225

-

-