판권소유화공레이저프로젝트유한회사

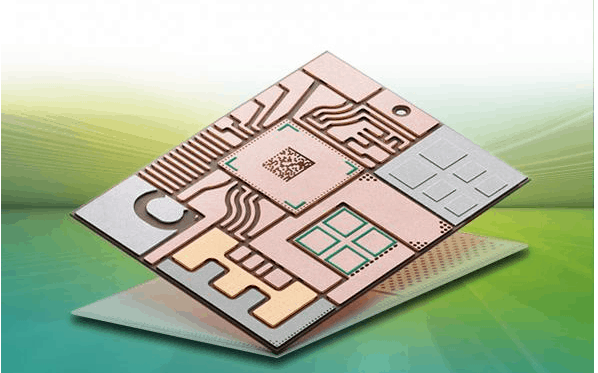

세라믹 회로 기판 가공 및 생산 공정에서 레이저 가공에는 주로 레이저 드릴링 및 레이저 절단이 포함됩니다.

알루미나 및 질화알루미늄과 같은 세라믹 재료는 높은 열전도율, 높은 절연성 및 고온 저항의 장점을 가지며 전자 및 반도체 분야에서 폭넓게 응용되고 있습니다. 그러나 세라믹 재료는 경도와 취성이 높으며 성형 및 가공이 매우 까다롭고 특히 미세 기공 가공이 매우 까다롭습니다. 레이저의 높은 출력 밀도와 좋은 지향성으로 인해 세라믹 판을 천공하는 데 일반적으로 레이저가 사용됩니다.레이저 세라믹 천공은 일반적으로 펄스 레이저 또는 준 연속 레이저(파이버 레이저)를 사용합니다.레이저 빔은 수직으로 배치된 공작물에 초점을 맞춥니다. 레이저 축으로 높은 에너지 밀도(10*5-10*9w/cm2)의 레이저 빔을 방출하여 재료를 녹이고 기화합니다.빔과 동축의 기류가 레이저 커팅 헤드에 의해 사출되어 용융됩니다. 절개부 바닥에서 재료를 불어내어 점차적으로 관통 구멍을 형성합니다.

전자 장치 및 반도체 부품의 소형화 및 고밀도화로 인해 레이저 드릴링의 정밀도와 속도가 높아야 하며, 부품 응용 분야의 다양한 요구 사항에 따라 전자 장치 및 반도체 부품은 소형 및 고밀도화되고 있습니다. 그 특성에 따라 레이저 드릴링의 정밀도와 속도가 높아야 하며 부품 응용 분야의 다양한 요구 사항에 따라 미세 구멍의 직경은 0.05~0.2mm 범위에 있습니다. 세라믹 정밀 가공에 사용되는 레이저의 경우 일반적으로 레이저의 초점 직경은 0.05mm 이하이며 세라믹 판의 두께와 크기에 따라 일반적으로 디포커스를 조절하여 스루홀 펀칭이 가능합니다. 직경이 0.15mm 미만인 관통 구멍의 경우 디포커스 양을 제어하여 펀칭을 수행할 수 있습니다.

세라믹 회로 기판 절단은 크게 워터젯 절단과 레이저 절단의 두 가지 유형이 있으며, 현재 시장에서 레이저 절단에는 파이버 레이저가 주로 사용됩니다. 파이버 레이저 절단 세라믹 회로 기판에는 다음과 같은 장점이 있습니다.

(1) 고정밀, 빠른 속도, 좁은 절단 이음새, 작은 열 영향 영역, 버가 없는 매끄러운 절단 표면.

(2) 레이저 절단 헤드는 재료의 표면에 닿지 않고 공작물을 긁지 않습니다.

(3) 슬릿이 좁고 열영향부가 작으며 공작물의 국부 변형이 극히 적고 기계적 변형이 없습니다.

(4) 처리 유연성이 좋고 모든 그래픽을 처리할 수 있으며 파이프 및 기타 프로파일을 절단할 수도 있습니다.

5G 건설의 지속적인 발전으로 정밀 마이크로 일렉트로닉스, 항공 및 선박과 같은 산업 분야가 더욱 발전했으며 이러한 분야는 세라믹 기판의 적용을 포함합니다. 그 중에서도 세라믹 기판 PCB는 우수한 성능으로 인해 점점 더 많은 응용 분야를 확보하고 있습니다.

세라믹 기판은 조밀한 구조와 일정한 취성을 가진 고전력 전자 회로 구조 기술 및 상호 연결 기술의 기본 재료입니다. 기존의 가공 방식에서는 가공 중 응력이 발생하고 얇은 세라믹 시트에 균열이 생기기 쉽습니다.

경량화, 소형화 등의 발전 추세에 따라 기존의 절단 가공 방법은 정밀도가 부족하여 수요를 충족할 수 없었습니다. 레이저는 절단 공정에서 기존의 가공 방법에 비해 명백한 장점이 있는 비접촉 가공 도구이며 세라믹 기판 PCB의 가공에서 매우 중요한 역할을 합니다.

마이크로 일렉트로닉스 산업의 지속적인 발전과 함께 전자 부품은 점차 소형화, 경량화 및 박형화 방향으로 발전하고 있으며 정밀도에 대한 요구 사항은 점점 더 높아지고 있습니다. 기질. 발전 추세의 관점에서 레이저 가공 세라믹 기판 PCB의 응용 프로그램은 광범위한 발전 전망을 가지고 있습니다!

여러분도 궁금하실 겁니다.

-

info@hglaser.com

-

+86 27 8718 0225

-