판권소유화공레이저프로젝트유한회사

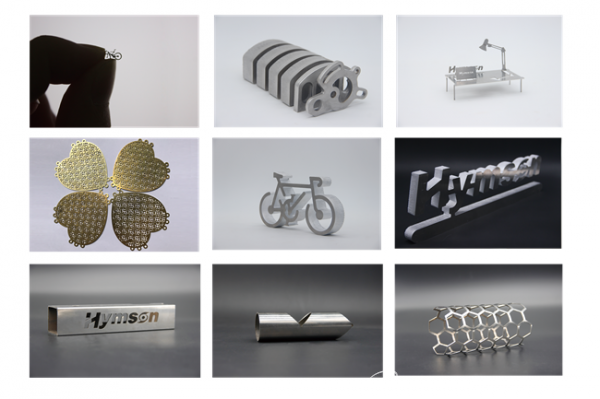

광섬유 레이저 절단기는 이미 공업 분야에서 우리의 생활에 들어왔다. 광섬유 레이저 절단기는 절단 정밀도가 높고 정밀 부품의 절단과 각종 공예 글자, 그림의 정밀 절단에 적용된다. 절단 속도가 빠르고 열 영향 구역의 면적이 작으며 성능이 안정적이며 지속적인 생산을 확보하고 변형이 쉽지 않으며 절단 틈이 평평하고 아름다우며 뒷순서 처리가 필요 없다는 등 장점이 있다.광섬유 레이저 절단기는 전 세계 제조업, 특히 판금 가공 업계에 커다란 변화를 가져왔다.그 적용 절단 재료도 갈수록 많아지지만 광섬유 레이저 절단기를 사용하여 서로 다른 재료를 절단할 때 사용하는 절단 방법도 적당한 조정을 하여 이상적인 절단 품질에 도달해야 한다.

레이저빔을 가공 방식으로 사용할 때 절단 가장자리가 경미하게 산화되어 서로 다른 두께의 판재의 고압 절단에 사용할 수 있다.이런 상황에서 다음 가공 과정에서 광섬유 레이저 절단기 전용 강판 레이저 장치를 사용하여 공작물 표면에 기름을 칠하면 절단 효과가 더욱 좋아진다.가장자리 산화가 중요하지 않을 때 후처리를 하지 않아도 가공의 질을 떨어뜨리지 않는 상황에서 더 좋은 결과를 얻을 수 있다.

서로 다른 재료는 서로 다른 특성을 가지고 서로 다른 유형의 레이저 흡수 정도도 다르다.일부 재료는 광섬유 레이저 절단기를 사용하여 이 파단의 레이저를 절단할 때 더욱 좋은 가공을 위해 절단의 특성과 요구에 따라 적당한 조정을 해야 한다.그렇다면 광섬유 레이저 절단기가 서로 다른 금속 재료를 절단하는 기교는 어떤 것들이 있을까?

1. 탄소강 절단

레이저 절단기가 탄소강을 절단할 때 산소를 보조 기체로 사용하면 절단 효과가 비교적 좋다.레이저 절단 탄소강판의 두께는 25mm에 달하고 산화 용해 절단 메커니즘을 이용하여 탄소강의 절단 틈새를 절단하면 만족스러운 너비 범위에서 제어할 수 있으며 얇은 판의 절단 틈새는 0.1mm 정도로 좁을 수 있다.산소를 보조 기체로 절단하면 절단 효율을 대폭 높일 수 있고 절단 과정에서 발생하는 산화막은 반사재료의 광속 스펙트럼 흡수 인수를 높일 수 있다.부족한 점은 산소를 가공할 때 가장자리에 경미한 산화가 발생할 수 있기 때문에 두께가 4mm에 달하는 판재에 대해서는 질소를 가공 기체로 하여 고압 절단을 하여 산화를 피할 수 있다.두께가 10mm 이상인 판재는 특수극판을 사용하고 가공 과정에서 공작물 표면에 기름을 칠하면 비교적 좋은 효과를 얻을 수 있다.

2. 구리와 황동 절단

구리와 황동은 고반사 재료에 속하기 때문에 기본적으로 CO2 레이저빔으로 절단을 실시할 수 없으며'반사 방지 장치'의 레이저 절단기로 절단해야 한다. 그렇지 않으면 반사가 광학 부품을 망가뜨릴 수 있다.두께 1mm 이하의 황동은 질소로 절단할 수 있다.두께 2mm 이하의 구리는 산소로 절단할 수 있다.

3. 알루미늄 절단

구리와 마찬가지로 알루미늄은 금속 재료 중에서도 높은 반사율과 열전도성을 가진 재료에 속한다.산소로 절단할 때 표면이 거칠고 단단하며 질소를 사용할 때 절단 표면이 매끄럽고 효과가 좋다.순수한 알루미늄은 순수하기 때문에 절단하기 매우 어려워서 광섬유 레이저 절단기 시스템에'반사 흡수'장치가 설치되어 있을 때만 절단할 수 있다. 그렇지 않으면 반사가 광학 부품을 망가뜨릴 수 있다.설비의 출력에 따라 알루미늄 재료를 절단하는 두께도 다르다.일반적으로 같은 설비에서 스테인리스강과 탄소강을 절단하는 두께는 알루미늄재 등 고반사재의 두께보다 두껍다.일부 알루미늄 합금에 대해 말하자면, 절단 표면 사이의 미세한 균열의 발생을 방지하는 데 주의해야 한다.알루미늄 합금은 천천히 반사율의 이열 전도성이 있음에도 불구하고 두께 6mm 이하의 알루미늄 재료를 절단할 수 있는데 이것은 합금 유형과 레이저기의 출력에 달려 있다.

4. 스테인리스강 절단

스테인리스강 박판을 위주로 하는 제조업에 있어 레이저 절단은 효과적인 가공 방법이다.레이저 절단열의 입력을 엄격하게 제어하는 상황에서 절단열의 영향 구역의 넓이를 제한하여 스테인리스강의 좋은 부식형을 확보할 수 있다.광섬유 레이저 절단기는 스테인리스강 금속 판재를 절단할 때 일반적으로 질소 가스를 사용하여 산화가 없고 가시가 없는 가장자리를 얻을 수 있으며 거의 후처리를 하지 않아도 직접 용접할 수 있다.스테인리스강 재료의 특성에 따라 액체의 유동성을 가속화시켜 절단 효율을 더욱 높고 빠르게 할 수 있다.산소를 이용하여 절단하는 효과는 질소가스보다 낮아 단면이 검어지고 매끄럽지 않은 현상을 일으킬 수 있다.스테인리스강 판재 표면에 기름막을 코팅하면 더욱 좋은 천공 효과를 얻을 수 있을 뿐만 아니라 가공의 질을 떨어뜨리지 않는다.

5. 합금강

대부분의 합금 구조강과 합금 공구강은 레이저 절단 방법으로 좋은 절단 품질을 얻을 수 있다.산소를 가공 기체로 사용할 때, 절단 가장자리는 가볍게 산화된다.두께가 4mm에 달하는 판재는 질소를 가공 기체로 하여 고압 절단을 할 수 있다.이런 상황에서 절단 테두리는 산화되지 않는다.두께가 10mm 이상인 판재는 레이저에 특수 극판을 사용하고 가공 과정에서 공작물 표면에 기름을 칠하면 비교적 좋은 효과를 얻을 수 있다.고강도 강철에 대해 공정 매개 변수를 적절하게 제어하기만 하면 평평하고 끈적임이 없는 절단면을 얻을 수 있다.

6. 티타늄 및 합금

순수한 티타늄은 레이저빔에 초점을 맞추어 전환하는 열에너지를 잘 결합시켜 산소를 보조 기체로 사용할 때 화학 반응이 격렬하고 절단 속도가 빠르지만 가장자리에 산화층을 생성하기 쉬우며 과열을 일으킬 수 있다.따라서 공기를 보조 기체로 사용하면 절단의 질을 확보할 수 있다.비행기 제조업에서 자주 사용하는 티타늄 합금 레이저 절단의 질이 비교적 좋아서 절단 틈의 밑부분에 약간의 찌꺼기가 있지만 쉽게 제거할 수 있다.티타늄 판재는 질소 가스를 가공 기체로 자주 절단한다.

7. 니켈기 합금

니켈기 합금은 고온합금이라고도 하는데 품종이 매우 많은데 그 중 대다수는 레이저 산화 용해 절단을 사용할 수 있으며 절구질의 위치가 양호하다.레이저 절단 설비를 이용하여 4mm 이하의 스테인리스강을 절단할 수 있고 레이저빔에 산소를 가하면 25mm 두께의 탄소강을 절단할 수 있으나 산소를 가하여 절단한 후 절단면에 얇은 불화막을 형성할 수 있다.절단의 최대 두께는 30mm까지 증가할 수 있으나 절단 부품의 사이즈 오차가 비교적 크다.

광섬유 레이저 절단기 재료 가공 방식과 문제는 각각 다르다.광섬유 레이저 절단기가 가공할 수 있는 재료는 대부분의 금속을 포함하는데 그 절단 과정에서 발생하는 문제도 모두 같지 않다. 구체적으로 실제 절단 상황에 따라 분석하고 문제를 제때에 공장에 피드백하여 기술 지도를 해야 한다.

여러분도 궁금하실 겁니다.

-

info@hglaser.com

-

+86 27 8718 0225

-

-