판권소유화공레이저프로젝트유한회사

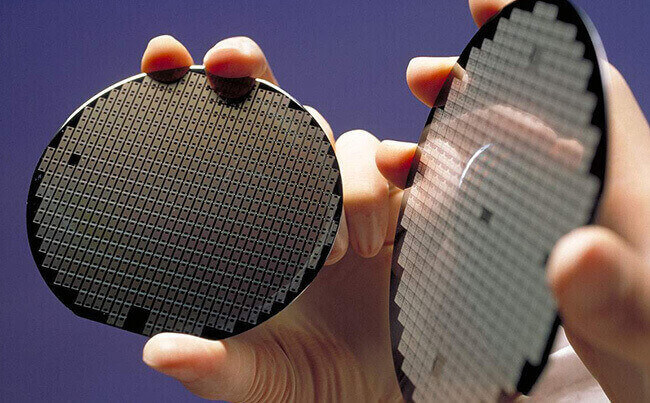

탄화규소는 성능이 우수한 제3세대 반도체재료로서 량호한 광학성능, 고화학타성과 우수한 물리성능을 갖고있는데 여기에는 광대역틈새, 고격침전압, 고도열성과 강한 고온성이 포함된다.

차세대 고주파 및 고출력 부품의 라이닝 소재로 자주 사용되며 차세대 전자 산업 장비, 항공 우주 등과 같은 첨단 제조 분야에 널리 활용됩니다. 특히 신흥 및 진화하는 신에너지 자동차 산업에서 그렇습니다.

2025년까지 중국의 신에너지 자동차의 연간 생산량은 600만 대에 육박할 것으로 추정되며, 각 차의 전력 칩에 대한 수요는 1000~2000개에 달하며, 그 중 50% 이상이 탄화규소 칩이다.

레이저 및 실리콘 소재

레이저와 탄화규소 재료의 상호작용에서 연속 레이저, 긴 펄스 레이저, 나초 짧은 펄스 레이저와 재료의 주요 반응은 열효과이다.고출력 밀도 레이저 빔을 재료 표면에 초점을 맞춰 가열하고 용융 처리하는 가공 원리다.피초와 비초 초단 펄스 레이저는 재료 표면에 대한 초점이 주로 재료 플라즈마 제거에 집중되어 있으며, 비전통적인 냉가공에 속한다.

탄화규소 반도체 웨이퍼의 후처리에는 단일 웨이퍼에 대한 표시, 절단, 절단 및 패키징 등의 절차가 필요하며, 최종적으로 완전한 상업용 칩이 된다.현재, 웨이퍼의 입찰과 절단 과정에서 레이저 가공 설비는 이미 점차 전통적인 기계 가공 설비를 대체하여 효율이 높고 효과가 좋으며 재료 손실이 낮은 장점을 가지고 있다.

레이저 웨이퍼 레이블 기술의 응용

탄화규소 웨이퍼를 만드는 과정에서 칩 차별화, 추적 가능성 등의 기능을 갖추기 위해서는 각 칩에 고유한 바코드를 부착할 필요가 있다.전통적인 칩 입찰 방법은 일반적으로 잉크 인쇄나 기계 침각으로 효율이 낮고 재료 소모가 큰 등의 단점이 있다.

레이저 레이블은 비접촉 가공 방법으로서 칩에 대한 손상을 최소화하는 장점이 있습니다.가공 효율이 높고 공예에 소모품이 없다. 특히 더 높은 가공 품질과 정밀도를 필요로 하는 웨이퍼가 점점 얇아지는 추세이다.

레이저 웨이퍼 마커에 사용되는 레이저는 일반적으로 사용자의 요구 사항이나 재료 특성을 기반으로 선택되며 탄화규소 웨이퍼의 경우 나노초 또는 피초 자외선 레이저를 사용합니다.나노초 자외선 레이저는 원가가 비교적 낮고 대부분의 웨이퍼 재료에 적용되기 때문에 광범위하게 응용된다.

피초자외선레이저는 랭가공을 더욱 선호하며 더욱 뚜렷한 표기와 더욱 좋은 결과를 갖고있어 표기에 대한 요구가 더욱 높은 재료와 공예에 적용되도록 한다.레이저는 외부 광선을 통해 전송되어 전류계 스캐닝 시스템으로 확장되며, 마지막에는 필드 미러를 통해 재료 표면에 초점을 맞춘다.태그 컨텐트는 가공 시트 파일에 따라 전류계 스캔을 통해 구현됩니다.

여러분도 궁금하실 겁니다.

-

info@hglaser.com

-

+86 27 8718 0225

-

-